Manuel officiel en français de la DX6i

Auteur : Spektrum

Traduction : Spektrum

Document : spektrum_dx6i_fr

Changement de mode de pilotage sur la DX6i (Mode 2 <-> Mode 1)

Contexte : Nous avons acheté deux radios Spektrum DX6i pour faire l’écolage hélicoptère au club. Au départ, nous les avons achetés en mode 1 (moniteur & élève). Cependant, le mode 2 étant très répandu en Hélico, nous avons décidé d’utiliser nos deux radios DX6i en élève et d’en basculer une en mode 2. Nous utilisons maintenant une radio supplémentaire DX8 ou DX18 en mode « P-Liaison Maître » pour le moniteur, ce qui nous donne une très grande souplesse pour l’activation des voies entre Moniteur et élève. Mais comment changer le mode de la radio Spektrum DX6i ? A l’inverse des autres radios de la gamme, la modification n’est pas si simple.

Je vous propose ici la solution pour passer du mode 2 vers le mode 1 sur la DX6i. Le passage du mode 1 vers le mode 2 est évidement identique.

Matériel : Avant de vous lancer dans l’aventure, munissez vous d’une lampe, d’une pince à bec, d’une pince brucelles, de tournevis Philips et hexa 2mm et d’une clé 4mm.

Mise en garde : Avant de commencer, vous devez savoir que cette opération est délicate et qu’elle requiert une certaine dextérité lors de la manipulation de petites pièces. Attention de ne pas perdre de pièces ou casser certaines parties plastiques fragiles.

Source photo : Max3design

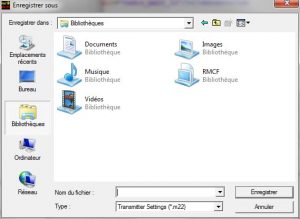

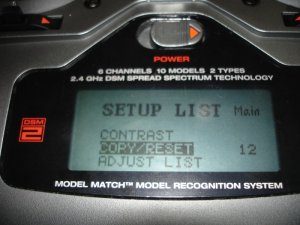

Commençons par le Software : Il faut activer un menu caché et changer le mode de pilotage dans le logiciel de la radio.

Aller dans le menu « COPY/RESET » qui se trouve dans le menu « SETUP LIST ».

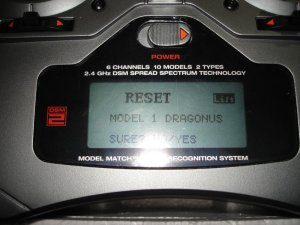

Sélectionner le menu « RESET ». Ici « DRAGONUS » correspond au nom du model en cours.

Ne pas sélectionner « NO » ou « YES » mais le menu « List » en haut à droite.

Basculer l’inter « AIL D/R » de la position 0 <-> 1 plusieurs fois. La position de cet inter dépend du mode de la radio.

Le menu caché de changement de mode apparait. Sélectionner « MODE2 » pour changer le mode.

La radio est maintenant configurée en Mode 1.

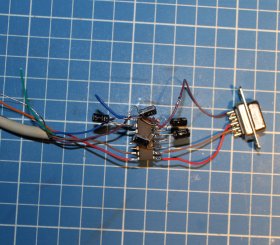

Modification du Hardware (1/2) : Nous devons maintenant changer la position de la lame ressort du manche des GAZ.

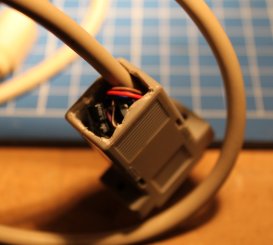

Retirer les accus de leur compartiment. Dévisser les 6 vis Philips et ouvrir le boitier.

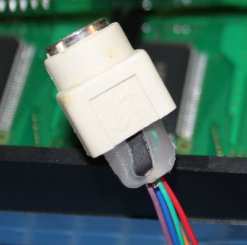

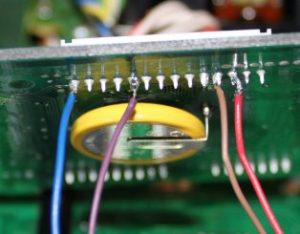

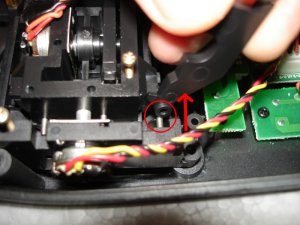

Repérer les connecteurs 1, 2 et 3 avant de les débrancher.

Dévisser la lame de ressort qui permet le réglage de la dureté du manche des gaz.

Dévisser l’écrou-colonne et le positionner symétriquement (180°) sur l’autre manche.

Mettre une goutte d’huile ou de graisse silicone entre la pièce plastique et lame ressort.

Revisser la lame sur sa nouvelle position (symétrie inversée).

Modification du Hardware (2/2) : Changement de la position du ressort de rappel pour inverser le manche des GAZ.

Sur le nouveau manche des gaz, retirer délicatement le ressort de rappel sur la pièce plastique.

Retirer la pièce plastique.

A l’aide de la pince à bec, retirer les trois tétons métalliques. Bien repérer leur position.

Et les repositionner en symétrie inversée sur l’autre manche. Pas de panique ! La place est comptée mais ça passe.

Ensuite, retourner la radio et démonter le nouveau manche des gaz en dévissant les 4 vis Hexa 2mm.

Le but est de retirer une petite pièce plastique qui permet le réglage de la tension du ressort de rappel du manche. La remonter sur l’ancien manche des gaz qui n’en possède pas initialement. Ne pas oublier la vis de réglage de la tension.

Une fois les manches remontés, remettre en position la pièce plastique de support de ressort de rappel, puis le ressort de rappel et enfin la vis de réglage de la tension.

Il ne reste plus qu’à régler la tension du ressort du manche vertical comme celle de l’horizontal. Rebrancher les connecteurs et revisser le boitier en position. Remettre les batteries. Votre radio est maintenant en Mode 1.